注塑件加工过程中飞边的预防措施全解析

2025-10-29

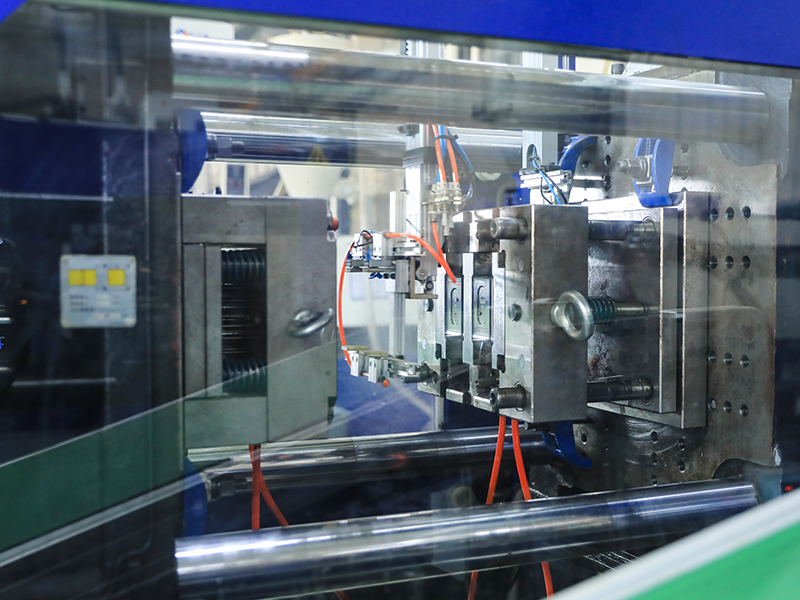

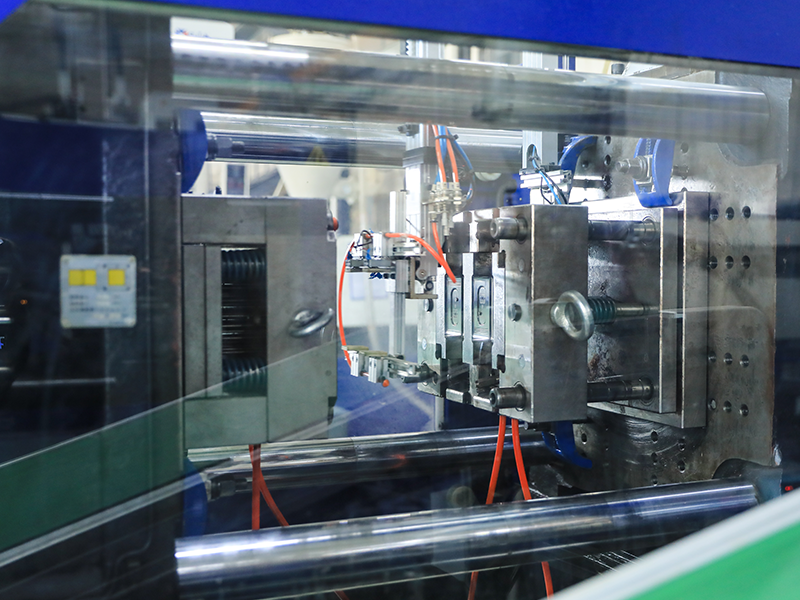

在塑料制品生产领域,注塑件加工过程中飞边的预防措施始终是提升产品质量与生产效率的关键环节。所谓“飞边”,即指成型时多余材料溢出模具分型面形成的薄片状缺陷,不仅影响外观精度,还可能造成装配干涉或功能失效。本文将从工艺参数、设备维护、模具设计三大维度系统阐述如何有效控制这一问题。

一、精准调控注塑工艺参数是基础

注塑件加工过程中飞边的预防措施首要体现在对注射压力、保压时间和锁模力的动态平衡上。过高的注射速度会导致熔体强行挤入模具间隙,而过低的锁模力则无法抵抗型腔内的压力膨胀。建议采用分段式压力曲线,在充填阶段适当降低射速,并在保压阶段逐步递减压力值。同时,根据原料流动性能调整熔体温度,避免因过热导致黏度下降引发溢料现象。

二、强化模具设计与制造精度管控

优质的模具结构本身就是天然的防飞边屏障。针对注塑件加工过程中飞边的预防措施,需重点关注分型面配合公差(建议控制在0.01mm以内)、排气槽布局合理性以及顶出系统的同步性。例如,采用自研开发的锥度导向块可显著改善动定模贴合度;增设局部溢料井能引导多余物料定向排出;对于复杂结构件,运用CAE模拟技术预先验证流道平衡性,从源头减少飞边产生概率。

三、建立标准化操作规范与检测体系

生产车间应严格执行SOP作业指导书,包括定期校准合模油缸压力传感器、清理分型面积碳残留物等细节管理。引入在线视觉检测设备实时监控制品边缘质量,结合人工抽检形成双重保障机制。值得注意的是,不同批次原料的水分含量差异也会影响收缩率变化,因此必须建立原材料入库检验制度,确保物性参数稳定可控。

四、典型案例分析:某汽车零部件厂商的实践成果

某新能源汽车配件供应商通过实施上述综合方案后,其方向盘骨架件的飞边不良率从8.7%降至0.3%。具体做法包括:①将原有单点浇口改为多点针阀式热流道系统;②在滑块抽芯机构增加预紧弹簧装置;③每周进行模具保养时使用激光干涉仪校正平行度。这些改进使产品一次合格率提升至99.6%,直接节约了后续修边工序成本。

五、持续优化方向与行业趋势洞察

随着智能制造技术的发展,数字化手段正在重塑传统注塑工艺。基于物联网的智能调机系统可实现工艺参数自动补偿,AI算法能根据历史数据预测最佳锁模力设定值。未来,3D打印随形冷却水路技术的应用将进一步缩小模具温差梯度,从根本上减少因热胀冷缩导致的飞边缺陷。企业若能率先布局这些前沿技术,将在市场竞争中占据先机。

综上所述,注塑件加工过程中飞边的预防措施需要构建从材料选择到成品检测的全流程管理体系。通过工艺优化、设备升级、人员培训和技术创新相结合的方式,不仅能显著降低废品率,更能推动整个产业链向高精度、高效率方向转型升级。对于追求卓越品质的企业而言,这既是挑战更是机遇。

上一篇:

下一篇:

Contact Us