塑料件注塑加工中充填失衡的关键问题解析

2025-11-04

在精密制造的广阔舞台上,塑料件以其轻质、耐用的特点扮演着不可或缺的角色。然而,注塑加工这一核心工艺环节,却时常面临一个棘手挑战——充填失衡。本文将深入探讨导致这一问题的根源,揭示那些潜藏在生产过程中的关键因素。

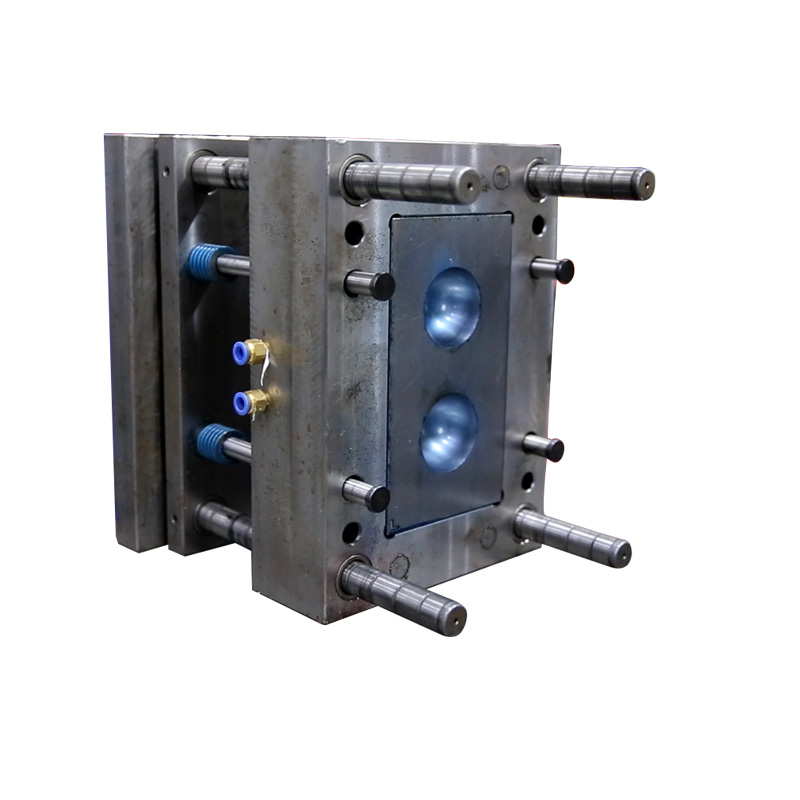

一、模具设计的微妙平衡

首当其冲的是模具设计的艺术与科学。流道布局的合理性直接影响到熔融塑料能否均匀分布于模腔各处。若流道过长或截面不当,会增大流动阻力,造成远端压力不足,引发充填不均。此外,浇口位置的选择也是一大考验,它需精确匹配产品结构,否则易形成滞流区或喷射现象,破坏填充平衡。

二、材料特性的双刃剑

不同塑料原料因其流动性和热稳定性的差异,对充填过程有着显著影响。高粘度材料自然更难顺畅流动,而低粘度则可能带来飞边等问题。加之温度控制不当,无论是过高导致的降解还是过低引起的凝固提前,都会干扰正常的充填流程,使制品质量大打折扣。

三、工艺参数的精细调控

注射速度、压力及时间的设定,犹如指挥家手中的棒,引领着整个注塑过程的节奏。过快的速度可能导致湍流,产生气泡;过大的压力虽能推动物料前进,却也增加了内应力的风险;时间把控不准,要么未完全填满,要么过度保压引起翘曲变形。因此,优化这些参数,是实现稳定充填的关键所在。

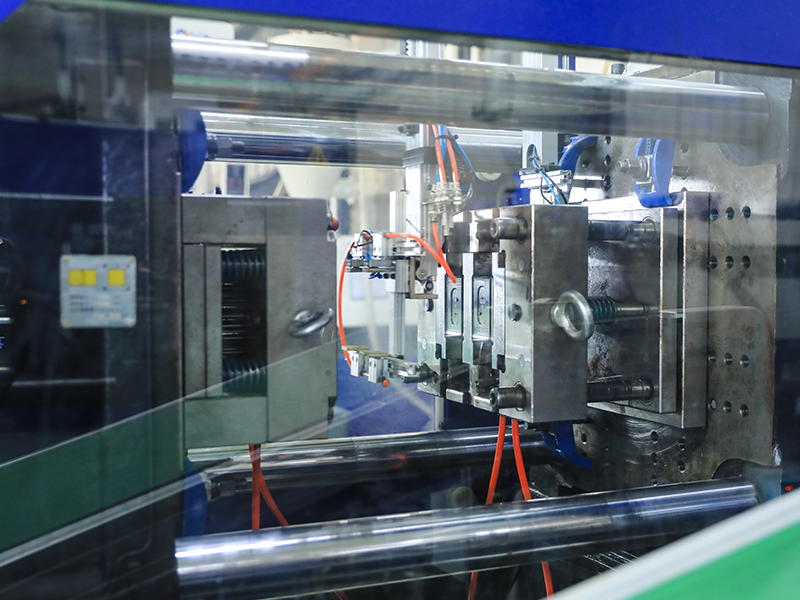

四、设备状态的日常维护

不可忽视的是,注塑机本身的性能状态同样重要。螺杆磨损、加热圈故障或是液压系统泄漏等机械问题,都可能间接影响到塑化质量和注射精度,进而诱发充填异常。定期检查与保养,确保每一部件运作如新,是保障生产连续性的基础。

综上所述,塑料件在注塑加工中的充填失衡是一个多因素交织的结果,涉及从前期设计到后期运维的每一个细节。通过精准诊断并针对性解决上述问题,可以有效提升生产效率与产品质量,让每一件塑料制品都能完美呈现其应有之姿。

Contact Us