塑料件在注塑加工中如何提升质量

2025-11-12

在现代制造业中,塑料件的应用极为广泛。而注塑加工作为生产塑料件的重要工艺,其质量的高低直接影响着产品的性能和市场竞争力。那么,塑料件在注塑加工中究竟该如何提升质量呢?这是众多生产企业关注的焦点问题。

一、原材料的选择与控制是基础

塑料件的质量首先取决于原材料。优质的原材料是生产出高质量塑料件的前提。在选择原材料时,要充分考虑塑料的种类、特性以及产品的使用要求。例如,对于需要高强度和耐热性的塑料件,应选择相应的工程塑料。同时,要严格控制原材料的质量,确保其纯度、稳定性等指标符合标准。只有从源头把控好原材料,才能为后续的注塑加工奠定坚实的基础,从而提升塑料件的质量。因为一旦原材料出现问题,如杂质过多、性能不稳定等,必然会在注塑加工过程中引发一系列质量问题,影响塑料件的成型效果和最终质量。

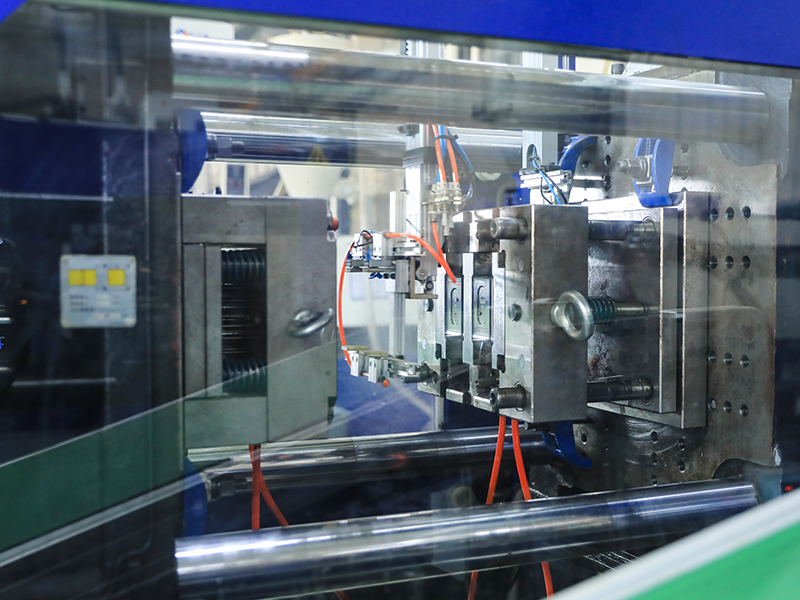

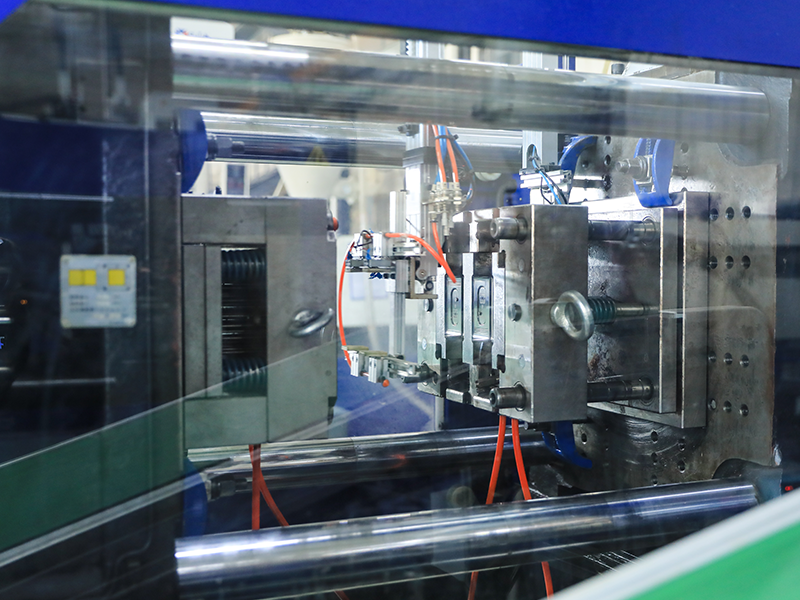

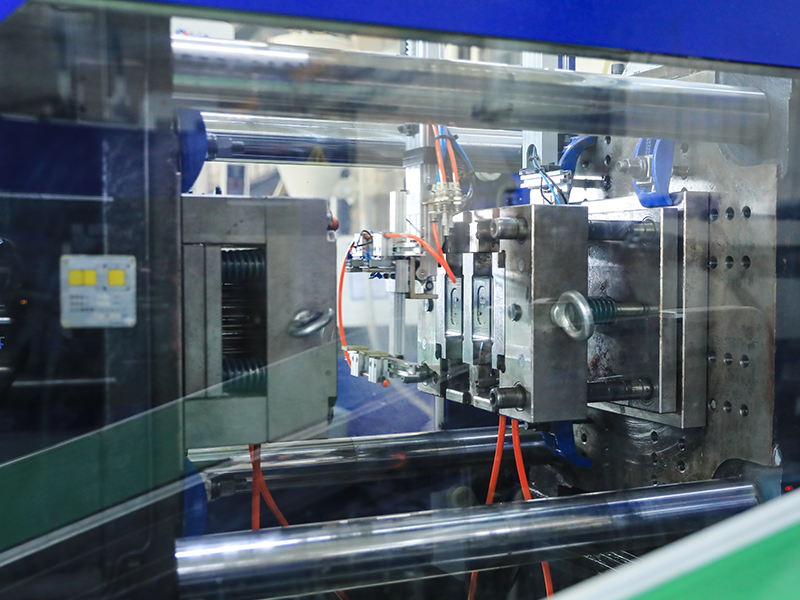

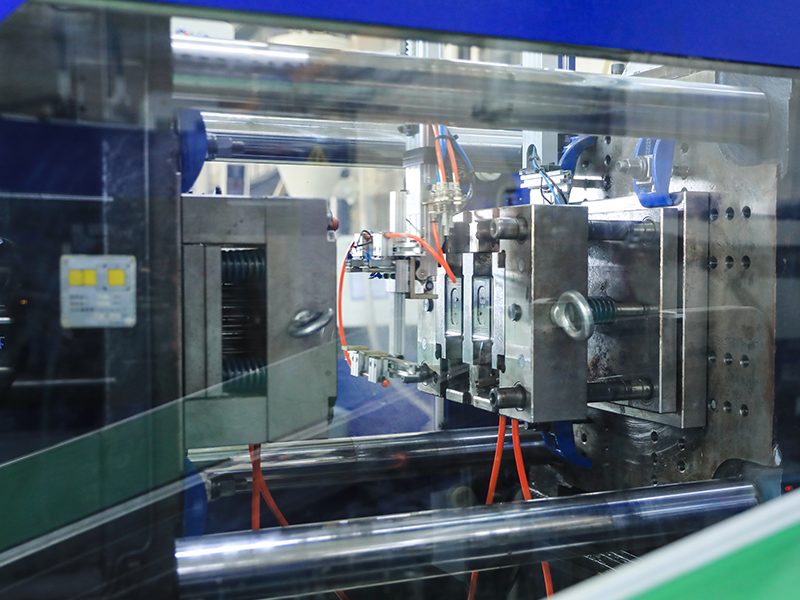

二、注塑模具的设计优化至关重要

注塑模具是注塑加工的核心工具,其设计的合理性直接关系到塑料件的质量。一个优秀的注塑模具设计应具备高精度、良好的排气性和合理的冷却系统等特点。高精度的模具能够保证塑料件的尺寸精度和形状准确性;良好的排气系统可以避免塑料在充填过程中产生气泡、缺料等缺陷;合理的冷却系统则能确保塑料件均匀冷却,减少变形和内应力的产生。在设计模具时,要根据塑料件的结构特点和使用要求进行个性化设计,不断优化模具结构。只有这样,才能使塑料件在注塑加工中获得良好的成型条件,有效提升塑料件的质量。

三、注塑加工工艺参数的精准调控不可或缺

注塑加工工艺参数对塑料件的质量有着关键影响。这些参数包括注射压力、注射速度、保压时间、熔体温度等。不同的塑料材料和产品结构,需要采用不同的工艺参数组合。例如,较高的注射压力可以提高塑料的充填能力,但过高的压力可能导致塑料件出现飞边、内应力增大等问题;适当的保压时间和熔体温度可以保证塑料件的密度和尺寸稳定性。因此,在注塑加工过程中,必须通过试验和经验积累,精确调控各项工艺参数,使其达到最佳匹配状态。只有这样,才能生产出质量稳定、性能优良的塑料件。

四、质量检测与监控体系保障质量稳定

建立完善的质量检测与监控体系是确保塑料件质量稳定的重要手段。在生产过程中,要对塑料件进行实时检测,包括外观检查、尺寸测量、性能测试等。通过及时发现质量问题,并采取相应的调整措施,可以将质量损失降到最低。同时,利用先进的检测设备和技术,对生产过程进行全面监控,收集和分析数据,以便及时发现潜在的质量隐患。只有不断加强质量检测与监控,才能形成一个良性循环,持续提升塑料件的质量水平。

总之,要提升塑料件在注塑加工中的质量,需要从原材料选择、模具设计、工艺参数调控以及质量检测等多个方面入手,全面优化各个环节。只有这样,才能生产出高质量的塑料件,满足市场需求,提升企业的竞争力。

上一篇:

下一篇:

Contact Us