注塑加工中色母粒分散不良问题解析与解决方案

2025-12-03

在注塑加工领域,色母粒的分散效果直接关系到最终产品的质量。然而,色母粒分散不良是许多注塑企业常遇到的技术难题,它不仅影响产品的外观,还可能降低产品的性能。本文将深入探讨注塑加工中色母粒分散不良的原因、影响及解决策略,助力企业提升产品质量。

一、色母粒分散不良的表现与危害

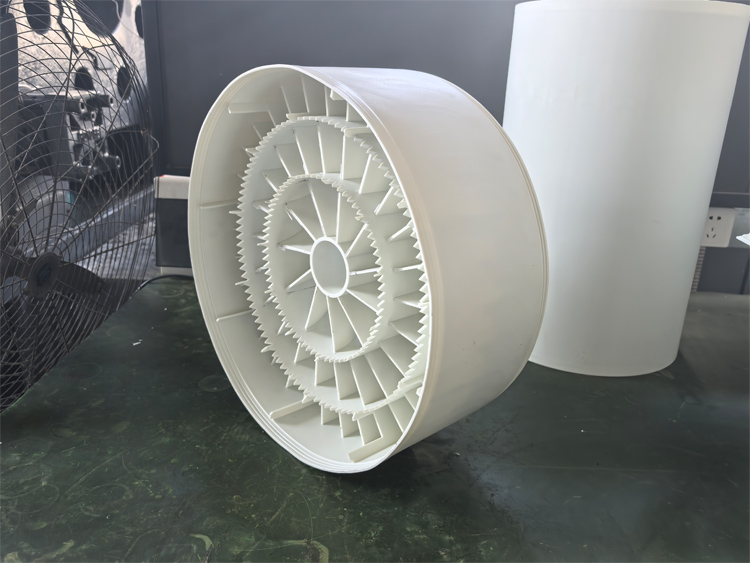

色母粒分散不良主要表现为制品表面出现色点、条纹或色泽不均等现象。这不仅破坏了产品的美观性,还可能因颜色偏差导致产品不符合客户要求,进而影响企业的信誉和市场份额。此外,色母粒分散不良还可能影响产品的物理性能,如强度、韧性等,从而降低产品的整体质量。

二、色母粒分散不良的原因分析

1. 色母粒质量问题:色母粒本身的质量是影响其分散效果的关键因素。若色母粒中的颜料颗粒过大、分布不均或含有杂质,都可能导致分散不良。

2. 注塑工艺不当:注塑过程中的温度、压力、转速等参数设置不合理,也会影响色母粒的分散效果。例如,温度过低可能导致色母粒熔融不充分,而压力过高则可能使色母粒在模具中分布不均。

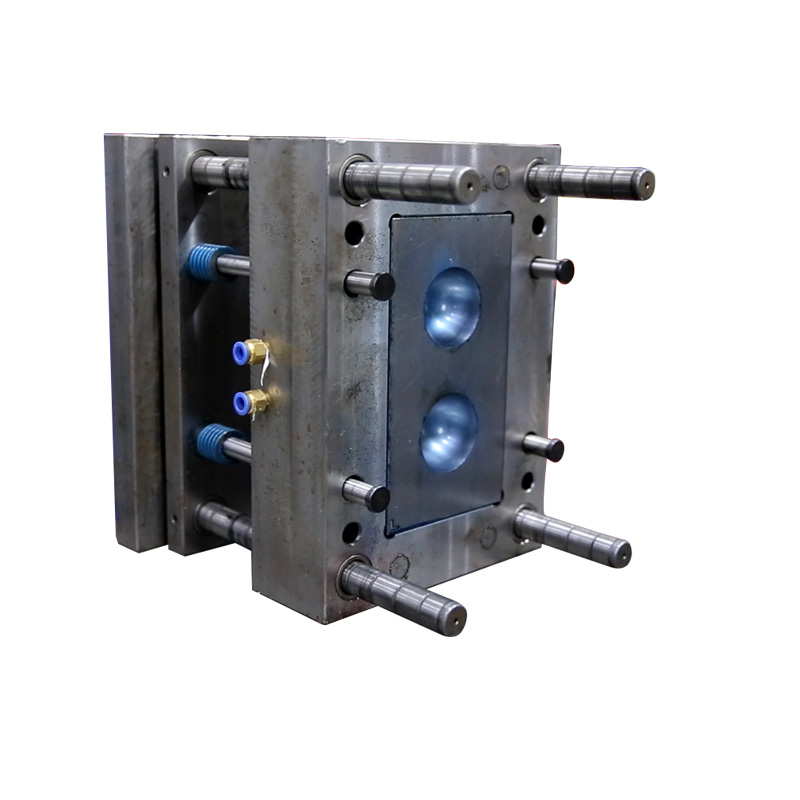

3. 设备因素:注塑机的螺杆设计、混炼元件以及滤网等都会影响色母粒的分散。若设备老化或维护不当,也可能导致分散不良。

三、解决色母粒分散不良的策略

1. 优化色母粒选择:选用质量上乘、颜料颗粒细小且分布均匀的色母粒,从源头上保证分散效果。同时,根据产品需求选择合适的色母粒浓度,避免浓度过高导致分散困难。

2. 调整注塑工艺:合理设置注塑温度、压力和转速等参数,确保色母粒在注塑过程中能够充分熔融并均匀分布。通过试验和数据分析,找到最佳的工艺参数组合。

3. 改进设备配置:定期对注塑机进行维护和保养,确保螺杆、混炼元件和滤网等部件处于良好状态。必要时,可升级设备或更换更高效的混炼元件,以提高色母粒的分散效果。

4. 加强过程控制:在注塑加工过程中,加强对原料、工艺参数和成品质量的监控,及时发现并解决问题。建立严格的质量管理体系,确保每一批次的产品都能达到优质标准。

综上所述,注塑加工中色母粒分散不良是一个需要高度重视的问题。通过优化色母粒选择、调整注塑工艺、改进设备配置以及加强过程控制,企业可以有效解决这一问题,提升产品质量和市场竞争力。在未来的注塑加工实践中,我们应不断探索和创新,为行业的发展贡献更多的智慧和力量。

Contact Us