注塑加工中多级射胶速度切换时机不当产生蛇形纹的优化策略

2025-12-04

在注塑加工领域,产品的表面质量是衡量工艺水平的重要指标之一。然而,在实际生产过程中,注塑件表面偶尔会出现令人困扰的蛇形纹现象,这不仅影响了产品的外观美感,还可能对其性能造成潜在威胁。经过深入分析,我们发现,注塑加工中多级射胶速度切换时机不当,往往是导致蛇形纹产生的关键因素。

一、多级射胶速度切换与蛇形纹的关系

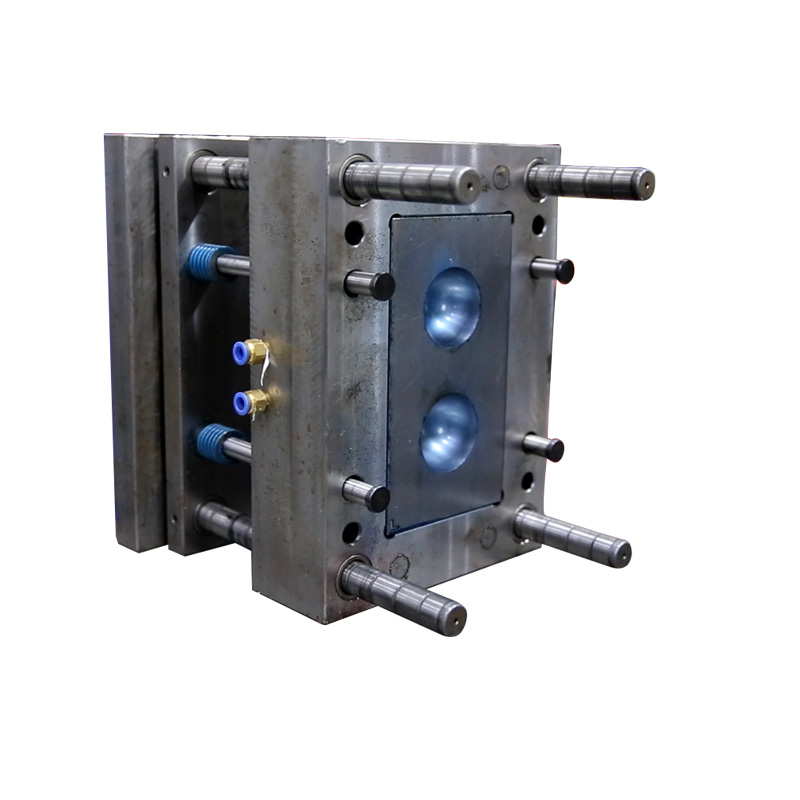

在注塑成型过程中,为了确保熔融塑料能够均匀、快速地填充模具型腔,通常会采用多级射胶技术,即在不同阶段设置不同的射胶速度。这种策略有助于优化流动路径,减少应力集中,从而提高制品的内在质量和表面光洁度。然而,若多级射胶速度切换时机把握不准确,就可能导致塑料流动不稳定,形成涡流或湍流,最终在制品表面留下蛇形纹痕迹。

二、蛇形纹产生的具体原因

1. 切换过早:如果在塑料尚未充分填满前一级射胶区域时就提前加速,会导致塑料流动受阻,产生喷射效应,进而形成蛇形纹。

2. 切换过晚:反之,如果切换时机滞后,塑料在前一级速度下已开始冷却固化,此时再提高速度,会使已固化的部分受到冲击,同样可能引发蛇形纹。

3. 速度梯度不合理:各阶段射胶速度之间的差异过大,也会造成塑料流动的不连续性,增加蛇形纹出现的风险。

三、蛇形纹对产品的影响

蛇形纹不仅降低了注塑件的美观度,还可能隐藏更深层次的问题,如内部应力集中、力学性能下降等。对于需要高精度配合或承受较大外力的部件而言,这些缺陷尤为致命,可能导致产品在使用过程中失效,甚至引发安全事故。

四、解决策略与优化建议

1. 精确控制切换时机:通过精密的注塑机控制系统,结合材料特性和模具设计,精确设定每一级射胶的速度和切换点,确保塑料流动平稳过渡。

2. 优化速度曲线:根据实际生产情况,调整各级射胶速度的比例关系,避免急剧变化,保持塑料流动的稳定性。

3. 加强模具维护:定期检查并清理模具,特别是浇口和流道部分,防止堵塞或磨损导致的流动不畅。

4. 材料选择与预处理:选用适合注塑工艺的材料,并进行适当的干燥处理,以减少因材料问题引起的流动性差异。

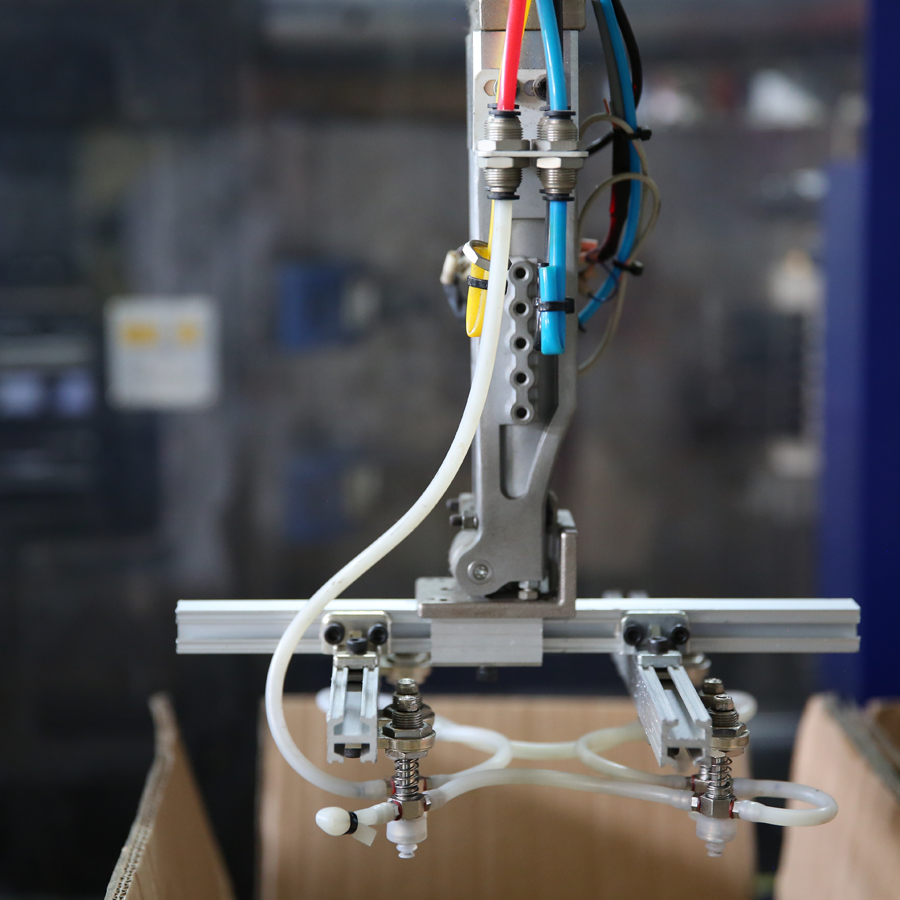

5. 持续监控与反馈:利用传感器技术和数据分析工具,实时监测注塑过程,及时调整参数,实现闭环控制。

总之,注塑加工中多级射胶速度切换时机的精准掌握,是避免蛇形纹产生的关键。通过上述策略的实施,不仅可以显著改善产品表面质量,还能提升生产效率,降低生产成本,为企业赢得更强的市场竞争力。

下一篇:

Contact Us