解锁高效生产秘籍:注塑加工的注射速度如何优化

2025-10-10

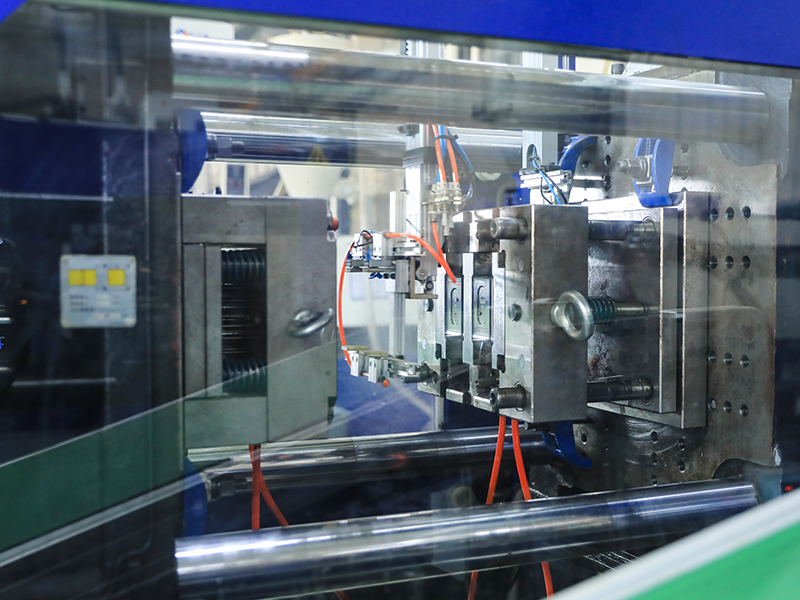

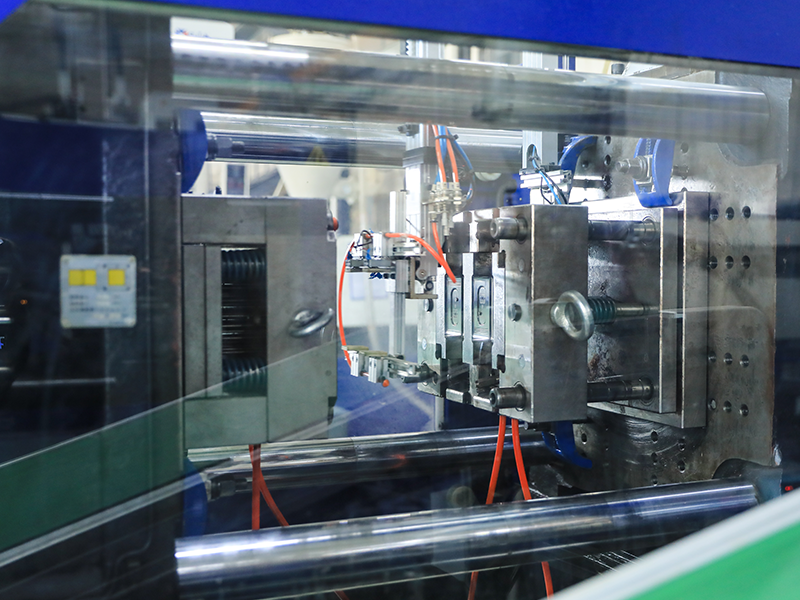

在当今竞争激烈的制造业领域,注塑成型技术作为塑料制品生产的关键环节,其效率与质量直接关乎企业的市场竞争力。其中,“注塑加工的注射速度”这一参数更是决定了产品的成型效果、表面质量及生产效率的核心要素。那么,究竟该如何科学地优化这一关键指标呢?本文将为您深入剖析并提供实用策略。

理解基础:为何关注注塑加工的注射速度?

注塑过程中,熔融塑料以一定的速度被注入模具型腔内,这个速度即为我们所说的“注塑加工的注射速度”。它不仅影响着材料的填充完整性、气泡排除情况,还关系到制品的内部应力分布和外观美感。过快可能导致飞边、烧焦或内部空洞;而过慢则可能造成短射、冷料痕等问题。因此,精准调控注塑加工的注射速度是确保产品质量的前提。

优化策略一:分段控制,灵活调整

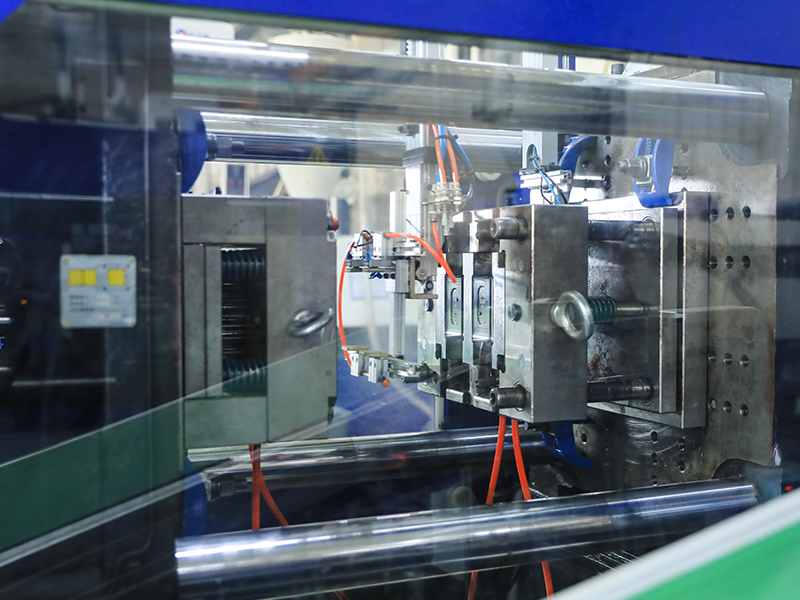

现代注塑机多支持多段注射功能,允许操作者根据产品结构和材料特性,在不同阶段设置不同的注射速度。例如,初期可采用较快的速度快速填充大部分型腔,随后减缓速度以保证细节部位的充分填充和排气,最后再适当加速完成最后的补缩阶段。这种分段控制的手法能够有效平衡效率与质量,是优化注塑加工的注射速度的重要手段。

优化策略二:依据材料特性定制方案

不同塑料原料对注射速度的需求各异。比如,流动性好的材料如PP、PE等,可以适当提高注射速度而不致产生过多缺陷;而对于粘度较高或热稳定性较差的材料(如PC、ABS合金),则需要更加谨慎地选择较低的注射速度,以避免因剪切过热导致的降解或变色。了解并尊重每种材料的物理特性,是制定合理注塑加工的注射速度的基础。

优化策略三:结合模具设计与工艺参数联动调整

模具的设计同样影响着最佳注射速度的选择。复杂的流道设计、浇口位置与大小都会改变熔体的流动路径和阻力,从而要求相应的注射速度与之匹配。通过CAE模拟软件进行前期预测,可以帮助工程师们更准确地设定初始的注射速度范围,再结合实际试模结果进行微调,实现模具与工艺参数的最佳协同,进一步提升注塑加工的注射速度优化效果。

实践案例分享:成功优化实例解析

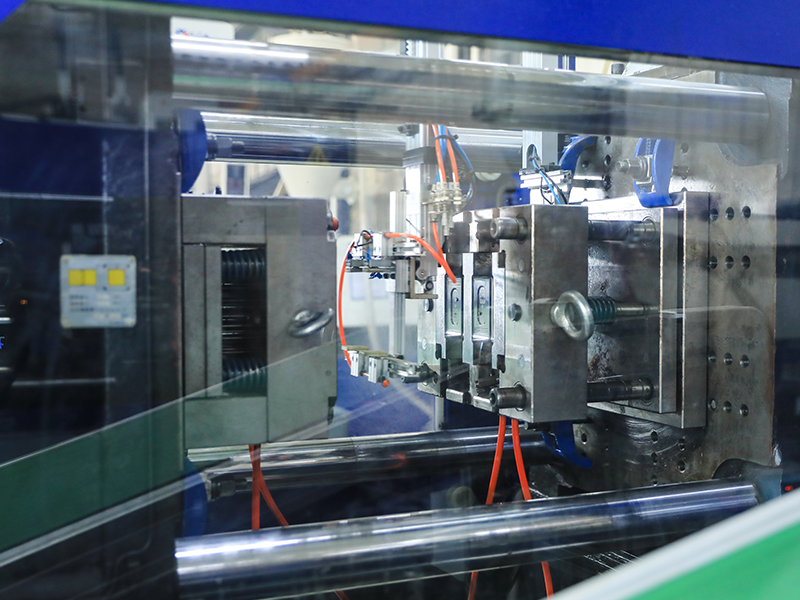

某汽车零部件制造商在生产一款大型仪表板时遇到了表面缩痕严重的问题。经过分析发现,原有的单一高速注射模式导致了材料内部压力不足,无法有效补偿冷却收缩。于是,他们采用了分段注射策略,初期快速填充后转为低速保压,并适当延长了保压时间。调整后的注塑加工的注射速度方案不仅解决了缩痕问题,还提高了成品率,降低了废品率,显著提升了生产效率和成本效益。

持续监测与反馈循环的重要性

优化是一个动态的过程,需要不断的监测和调整。利用传感器收集实际生产过程中的数据,如压力曲线、温度变化等,结合成品的质量检测结果,形成闭环反馈机制。定期回顾并调整注塑加工的注射速度设置,确保生产过程始终处于最优状态,是维持长期高效稳定生产的关键。

综上所述,优化“注塑加工的注射速度”是一项系统工程,涉及材料科学、机械原理、工艺控制等多个方面。通过分段控制、材料适配、模具联动以及持续监测等策略的综合运用,可以显著提升注塑成型的效率与质量,为企业创造更大的价值。在实践中不断探索与创新,让每一次注射都成为精准的艺术,是每一位注塑行业从业者的追求目标。

上一篇:

Contact Us