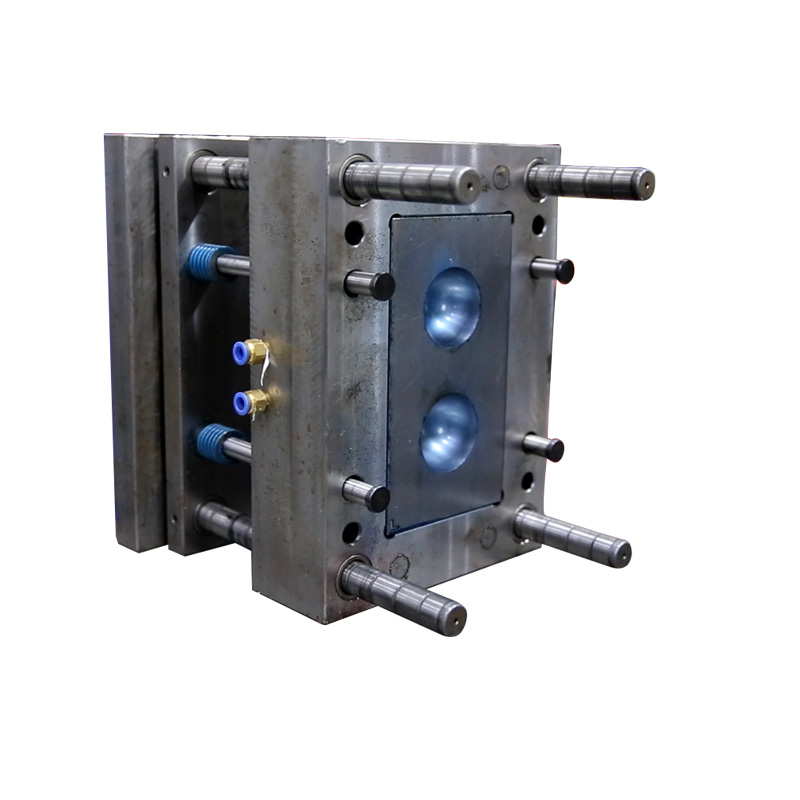

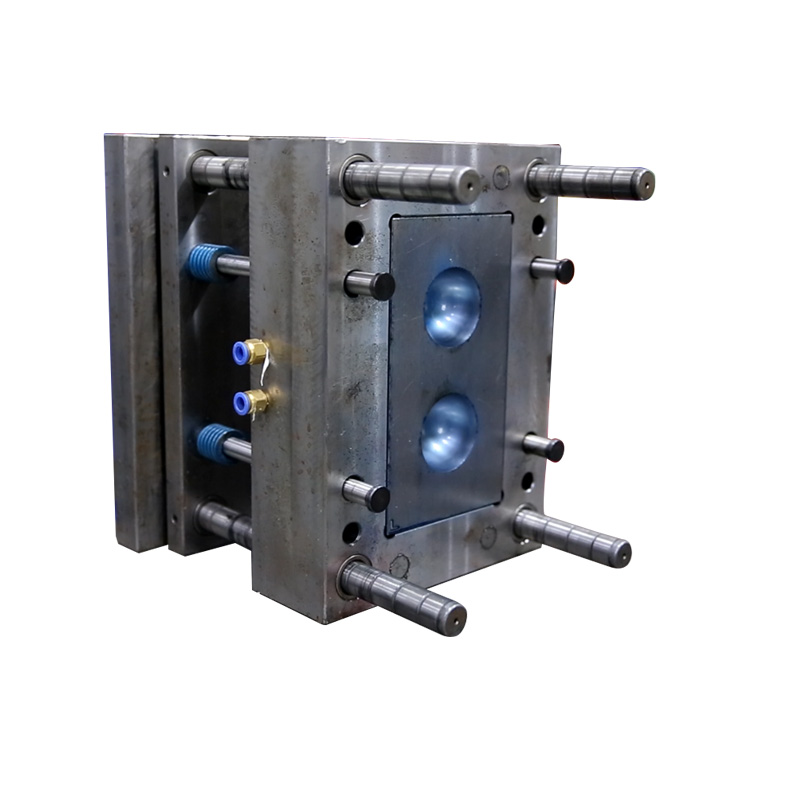

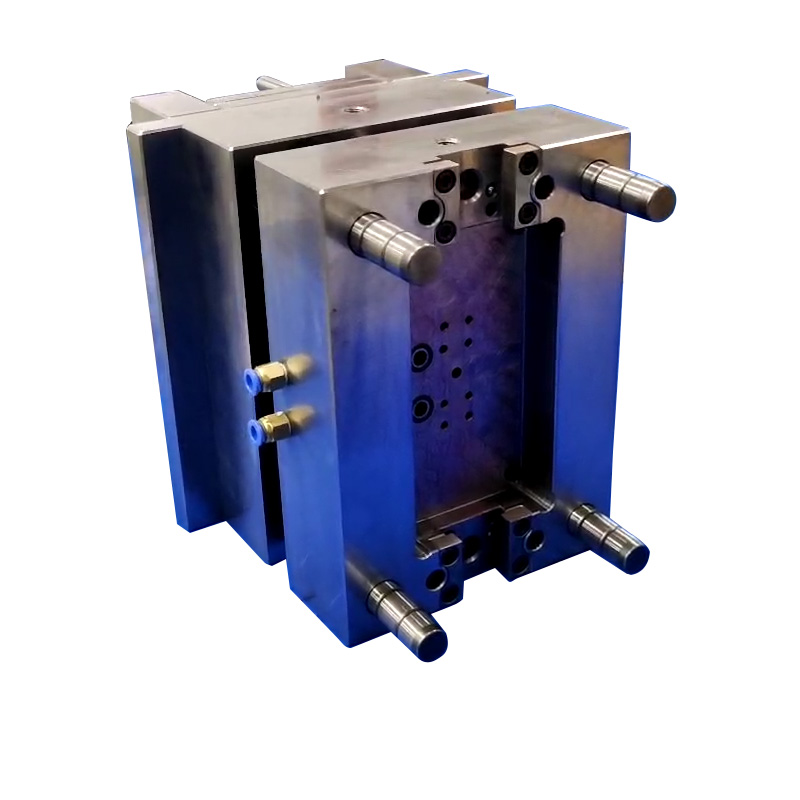

注塑模具分型面设计要点:避免飞边产生的三维建模注意事项

2025-11-18

在注塑模具的设计与制造过程中,分型面的合理设计是确保产品质量、提高生产效率的关键因素之一。特别是在追求高精度和无缺陷产品的今天,如何有效避免飞边的产生,成为了模具设计师必须面对的重要课题。本文将深入探讨注塑模具分型面设计的要点,并结合三维建模技术,详细阐述避免飞边产生的具体注意事项。

一、理解分型面的基本概念与重要性

分型面,作为注塑模具中动模与定模的接触面,其设计直接关系到制品的脱模难易程度、外观质量以及模具的使用寿命。一个合理的分型面设计,不仅能够减少模具加工难度,还能显著提升产品的整体性能。因此,在注塑模具设计初期,就必须对分型面的位置、形状及尺寸进行细致规划。

二、分型面设计的核心原则

1. 确保制品顺利脱模:分型面应设置在便于制品脱模的位置,避免因脱模力过大而导致制品变形或损坏。

2. 优化模具结构:通过合理设计分型面,可以简化模具结构,降低加工成本,提高模具的可靠性。

3. 控制飞边产生:飞边是注塑成型过程中常见的缺陷之一,主要由模具分型面不紧密或注射压力过高引起。因此,分型面的设计需特别关注其密封性和稳定性。

三、避免飞边产生的三维建模注意事项

1. 精确测量与模拟:在三维建模软件中,利用精确的测量工具对制品进行三维扫描,获取准确的几何数据。通过模拟分析,预测不同分型面设计方案下的飞边情况,为优化设计提供依据。

2. 优化分型面形状:根据制品的几何特征和使用要求,选择合适的分型面形状。例如,对于复杂曲面制品,可采用多段式分型面,以减少飞边的产生。同时,确保分型面边缘光滑无锐角,以降低飞边形成的可能性。

3. 加强分型面密封性:在三维建模时,特别注意分型面处的间隙控制。通过添加适当的密封条或采用精密配合技术,确保分型面在合模时紧密贴合,有效防止熔融塑料溢出形成飞边。

4. 考虑模具材料的选择:模具材料的硬度、耐磨性等性能直接影响分型面的使用寿命和飞边控制效果。因此,在选择模具材料时,应综合考虑其加工性能、热处理稳定性以及成本等因素,选择最适合的材料。

5. 定期检查与维护:在模具使用过程中,定期对分型面进行检查和维护,及时清理残留物、修复磨损部位,保持分型面的清洁和精度,从而延长模具使用寿命,减少飞边的产生。

综上所述,注塑模具分型面的设计是一个涉及多方面因素的复杂过程。通过遵循核心原则,并在三维建模过程中注意上述事项,可以有效避免飞边的产生,提高制品质量和生产效率。

Contact Us