注塑加工中气泡与缩孔问题深度解析及高效解决策略

2025-11-18

在注塑加工领域,产品表面出现气泡与缩孔问题堪称制造业的“顽疾”。这些缺陷不仅影响产品外观质感,更可能削弱制品结构强度,导致成品合格率下降、生产成本攀升。本文将从材料特性、工艺参数、模具设计等多维度深入剖析气泡与缩孔成因,并提供系统性解决方案,助力企业突破生产瓶颈。

一、气泡与缩孔的本质区别及形成机理

(1)气泡:气体困局下的质量隐患

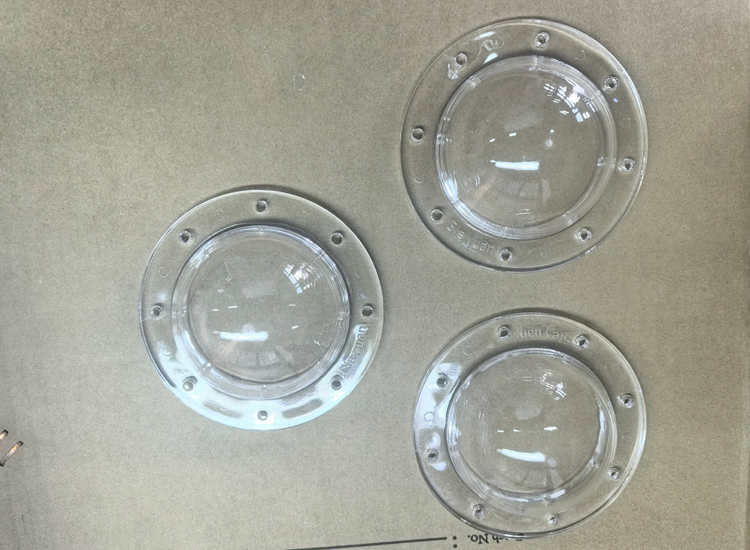

气泡本质是熔体中残留气体未及时排出形成的空腔结构。其产生路径呈现多元化特征:原料受潮引发的水分汽化、注塑速度过快导致的空气裹挟、物料降解产生的挥发性气体等。典型表现为制品内部或表面出现圆形或椭圆形透明/半透明鼓包,严重时伴随银纹现象。

(2)缩孔:体积收缩失衡的典型表征

缩孔源于塑料冷却过程中的体积收缩差异。当厚壁区域熔体补缩不足时,局部形成真空凹陷。这种缺陷常出现在加强筋根部、螺丝柱位等壁厚突变处,呈不规则放射状凹坑,具有明显的方向性特征。

三、全流程控制体系构建

(1)材料预处理优化方案

干燥工艺标准化:针对不同材料特性设定阶梯式干燥曲线(如PC需120℃/4h,PA66要85℃/6h),采用露点检测仪实时监控干燥效果。

再生料管理规范:建立分级使用制度,新料与回料按比例混合,严格控制杂质含量≤0.3%。

添加剂协同应用:添加0.5%-1%的抗水解剂提升原料耐候性,必要时引入发泡调节剂改善流动性。

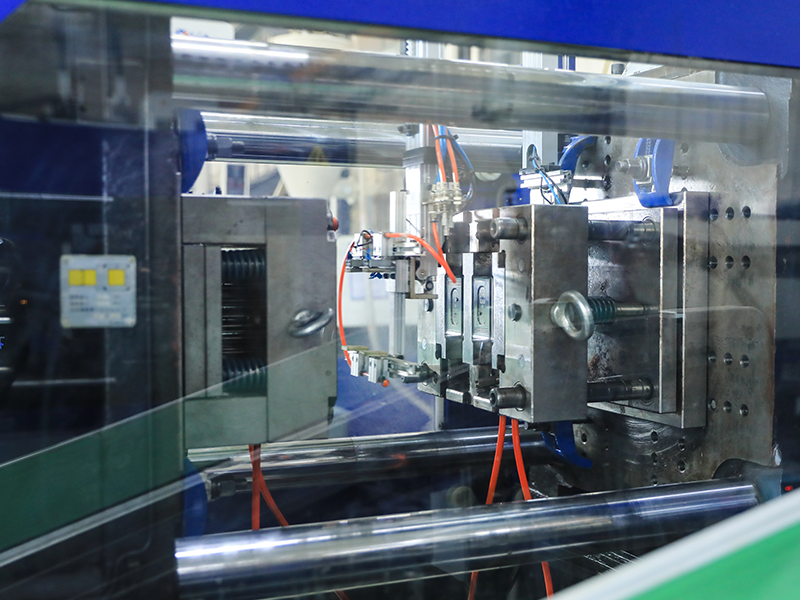

(2)工艺参数精准调控

分段注射技术:采用V/P切换模式,前段快速填充至95%容积后转为压实阶段,有效减少湍流卷入空气。

动态保压策略:基于Moldflow仿真结果设置三级保压曲线,初期高压补偿体积收缩,后期低压维持尺寸稳定。

温控系统集成:配置双回路油温机实现模具各区域温差±2℃,重点强化厚壁部位冷却效率。

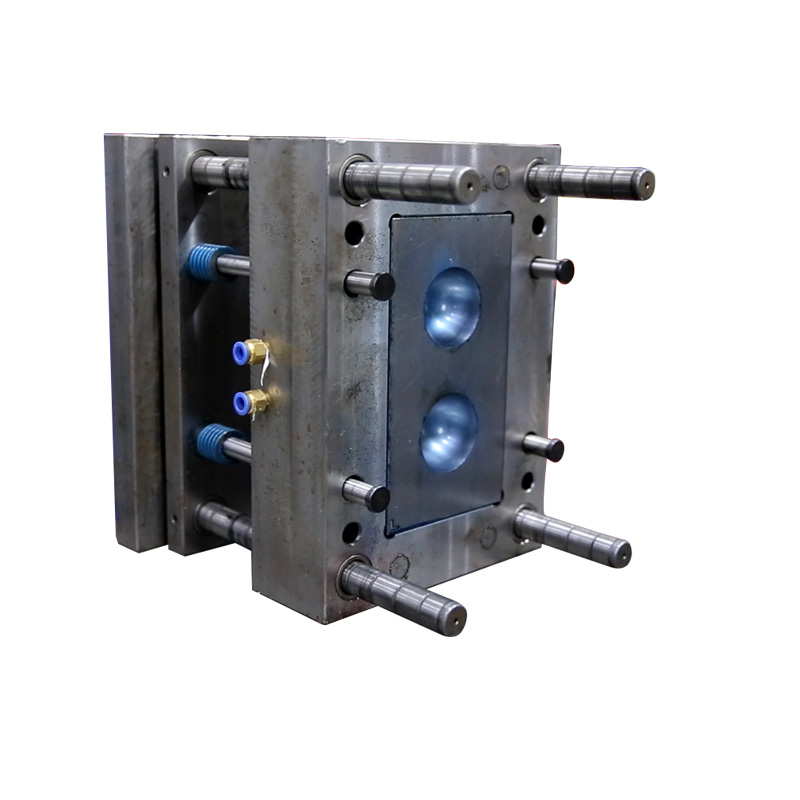

(3)模具结构创新设计

三维排气系统:在传统分型面排气槽基础上,增设排气针阀和透气钢镶件,使排气效率提升70%以上。

热流道优化布局:运用CAE软件模拟熔体流动前沿,合理布置热流道喷嘴位置,消除滞流区形成的冷料井。

随形冷却水路:采用3D打印技术制造螺旋式随形水道,确保模温均匀性控制在±1℃范围内。

(4)生产过程智能监控

在线检测系统:部署工业相机进行实时外观检测,配合超声波测厚仪监测关键部位壁厚变化。

SPC质量控制:建立CPK过程能力指数数据库,对气泡直径、缩孔深度等参数实施统计过程控制。

AI诊断平台:集成机器学习算法,通过历史数据训练建立缺陷预测模型,提前预警异常工况。

四、典型案例实证分析

某汽车零部件厂商生产发动机罩板时遭遇顽固性缩孔问题。经检测发现:①材料烘干不充分导致微量气泡;②原始工艺采用单一恒定保压压力;③模具冷却通道存在结垢现象。采取以下改进措施:①升级除湿干燥设备至-40℃露点;②实施五段式变保压工艺;③加装自动反冲洗过滤器。最终使产品良品率从82%提升至97%,单件成本降低15%。

五、长效预防机制建设

1. 标准化作业流程:编制《注塑缺陷图谱手册》,收录200余种典型缺陷案例及对应解决方案。

2. 人员技能培训:定期开展MFA(Moldflow Analyst)认证培训,培养具备仿真分析能力的复合型人才。

3. 设备预防性维护:建立模具保养日历,每千模次进行密封圈更换和导柱润滑,延长模具使用寿命30%。

4. 供应链协同管理:与原料供应商共建质量追溯系统,实现批次级原材料性能数据可查。

面对日益激烈的市场竞争,注塑企业必须摒弃被动维修的传统思维,转向主动预防的质量管理模式。通过构建涵盖材料、工艺、设备、人员的立体化防控体系,方能从根本上破解气泡与缩孔难题,推动精密注塑技术迈向新高度。

下一篇:

Contact Us