注塑模具冷却通道布局不合理加剧温差变形

2025-11-24

在现代制造业中,注塑模具的设计与制造是至关重要的一个环节。然而,许多厂家在实际生产过程中,往往会遇到一个普遍问题——注塑模具冷却通道布局不合理,这会直接影响产品质量,还会加剧温差变形现象。本文将详细探讨这一问题,并提出相应的优化方案。

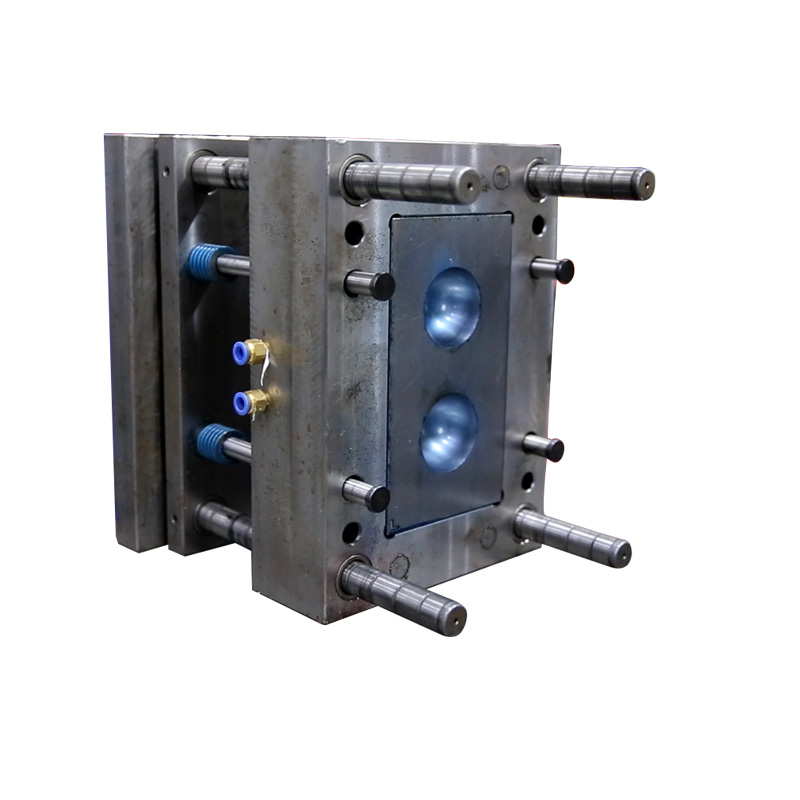

一、什么是注塑模具冷却通道?

注塑模具冷却通道是指在模具内部设计的一系列用于循环冷却液的通道。这些通道的主要作用是通过冷却液的流动,带走模具在注塑过程中产生的热量,从而控制模具温度,确保塑料制品能够迅速且均匀地固化。

二、冷却通道布局不合理的后果

1. 温差增大:如果冷却通道布局不合理,会导致模具各部分的温度分布不均,形成较大的温差。这种温差会使塑料在不同部位的冷却速度不一致,进而引发制品的翘曲、收缩等问题。

2. 增加生产周期:由于冷却效果不佳,需要更长的时间才能使制品完全固化,这无疑延长了生产周期,降低了生产效率。

3. 降低产品质量:温差变形会直接影响产品的尺寸精度和表面质量,严重时甚至会导致产品报废,增加了生产成本。

4. 设备损耗加剧:长期处于高温状态的模具,其使用寿命会大大缩短,频繁的维修和更换也会增加企业的负担。

三、如何优化冷却通道布局

1. 合理规划通道位置:根据模具的形状和结构特点,科学合理地规划冷却通道的位置。一般来说,应尽量靠近热源区域,并保持一定的间距,以确保热量能够被有效带走。

2. 采用高效冷却技术:可以引入先进的冷却技术,如随形冷却、喷雾冷却等,以提高冷却效率。这些新技术能够更精准地控制模具温度,减少温差变形的发生。

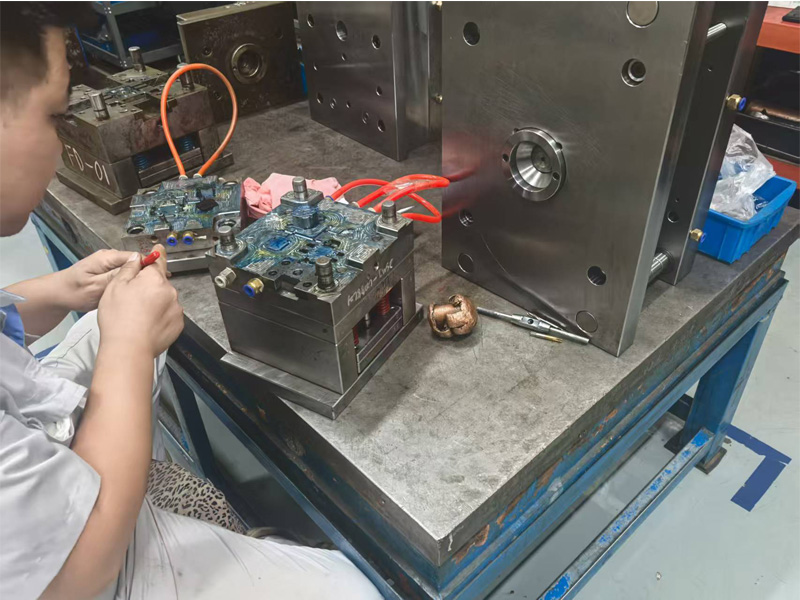

3. 定期检查和维护:定期对冷却系统进行检查和维护,及时清理通道内的杂质,防止堵塞现象的发生。同时,也要关注冷却液的质量,选择适合的冷却介质。

4. 使用仿真软件辅助设计:借助专业的仿真软件,可以在设计阶段就模拟出不同冷却方案的效果,从而找到最优解。这种方法既节省了时间和成本,又能提高设计的科学性和准确性。

5. 加强员工培训:加强对操作人员的专业技能培训,让他们了解正确的使用方法以及日常保养知识,这样也能在一定程度上减轻因人为因素造成的损害。

通过以上措施,我们可以有效地改善注塑模具冷却通道布局不合理的问题,从而减少温差变形带来的负面影响。当然,每个企业具体情况不同,因此在实际操作中还需要结合自身实际情况灵活调整策略。希望本文能为大家提供一些有益的参考!

上一篇:

下一篇:

Contact Us