塑料模具升级改造的技术可行性分析

2025-11-25

在当今快速发展的制造业中,塑料模具作为生产各类塑料制品的核心工具,其性能与效率直接关系到产品的质量和生产成本。随着市场需求的变化和技术的进步,对塑料模具进行升级改造已成为提升竞争力的关键步骤。本文将深入探讨“塑料模具升级改造”的技术可行性,从材料选择、设计优化、加工技术革新以及智能化集成四个方面展开论述。

一、材料科学的突破为“塑料模具升级改造”奠定基础

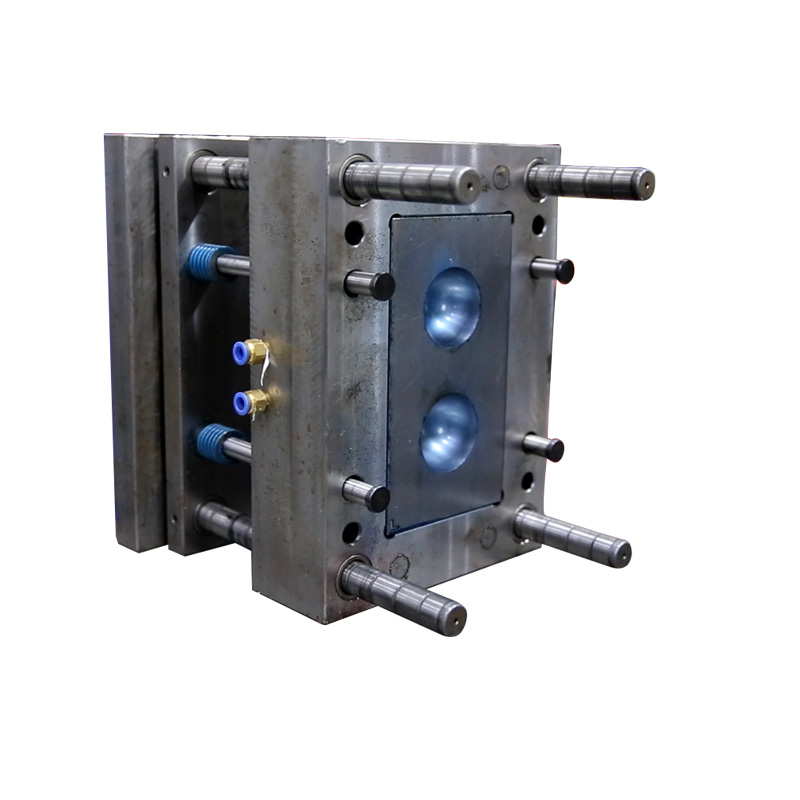

传统塑料模具多采用钢材制造,虽然强度高,但存在导热性差、易磨损等问题。近年来,高性能合金材料、陶瓷涂层及复合材料的应用,显著提高了模具的耐用性和热传导效率。例如,采用高硬度合金钢并结合表面处理技术,能有效抵抗塑料熔体的侵蚀,延长模具使用寿命,这正是“塑料模具升级改造”中不可或缺的一环。通过材料的创新,不仅提升了模具的整体性能,也为后续的设计优化和加工技术创新提供了更多可能性。

二、设计优化:精准模拟,减少试错成本

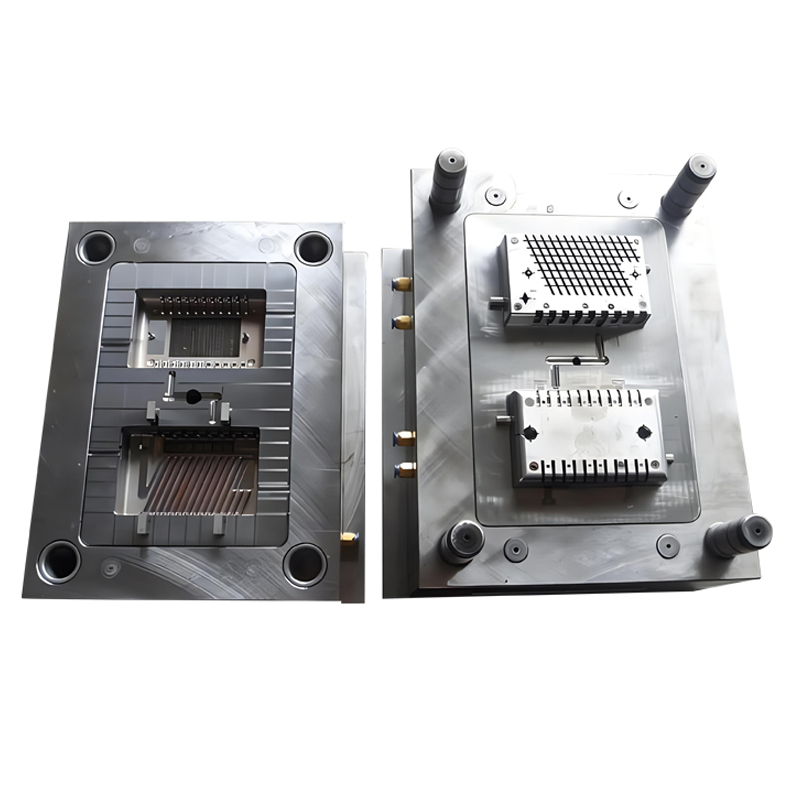

“塑料模具升级改造”的另一大亮点在于设计环节的数字化与智能化。利用CAD/CAM/CAE一体化技术,可以在虚拟环境中对模具结构进行精确模拟,预测注塑过程中的流动情况、冷却效果及应力分布,从而提前发现潜在问题并进行优化。这种“所见即所得”的设计方式,极大地缩短了产品开发周期,降低了物理原型制作的成本,确保了“塑料模具升级改造”项目的高效推进。

三、加工技术的革新:精密制造,提升精度与效率

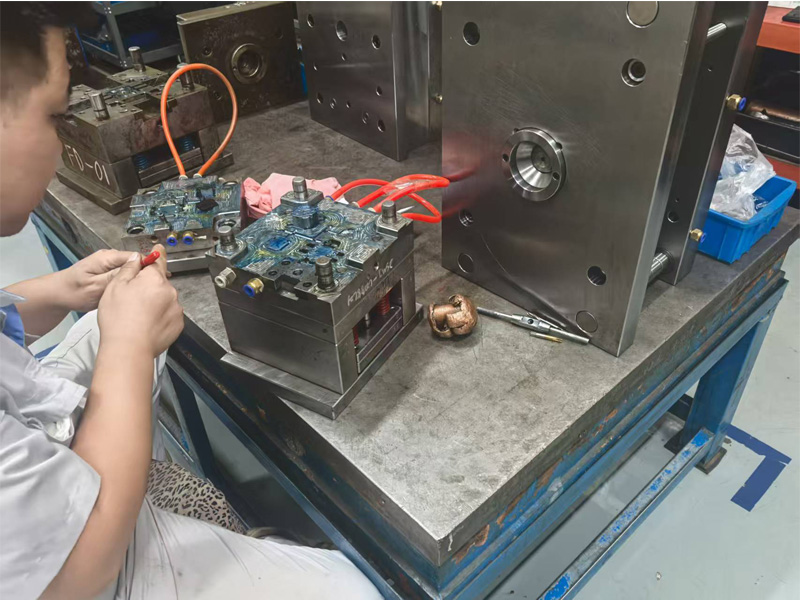

随着五轴联动加工中心、激光快速成型等先进制造技术的普及,“塑料模具升级改造”在加工层面也迎来了质的飞跃。这些高精度加工设备能够实现复杂形状模具的一次成型,减少了手工修配的工作量,提高了模具的尺寸精度和表面质量。同时,自动化生产线和智能监控系统的引入,使得模具生产过程更加可控,进一步提升了生产效率和产品质量稳定性。

四、智能化集成:赋能未来,打造智慧工厂

“塑料模具升级改造”的终极目标之一是实现智能制造。通过物联网技术,将模具与生产设备、管理系统紧密连接,实时收集生产数据,进行分析决策,实现生产过程的动态调整和优化。此外,AI算法的应用还能帮助预测模具维护需求,预防故障发生,确保生产线的连续稳定运行。智能化集成的“塑料模具”,不仅是单个部件的升级,更是整个生产体系的革新,为企业带来了前所未有的竞争优势。

综上所述,“塑料模具升级改造”的技术可行性已得到充分验证,它涵盖了材料科学的最新成果、设计理念的革新、加工技术的飞跃以及智能化生产的深度融合。面对日益激烈的市场竞争,积极拥抱“塑料模具升级改造”,无疑是企业转型升级、持续发展的明智之举。

上一篇:

Contact Us