高寿命注塑模具的材料选型:关键因素与特殊建议

2025-12-08

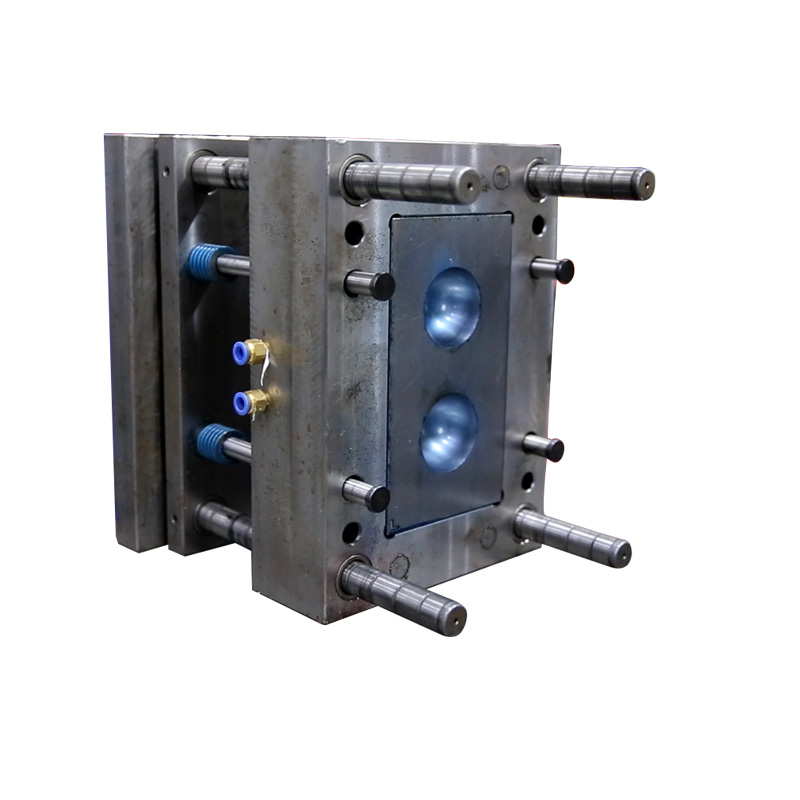

在现代制造业中,注塑模具的质量和寿命直接影响生产效率和成本控制。为了实现高寿命的注塑模具,材料选型是一个至关重要的环节。本文将探讨高寿命注塑模具在材料选型上的特殊建议,帮助企业优化生产流程,提高产品质量。

一、理解高寿命注塑模具的需求

高寿命注塑模具需要具备优异的耐磨性、抗腐蚀性和热稳定性。这些特性能够确保模具在长时间的生产过程中保持稳定的性能,减少维护和更换的频率。因此,选择合适的材料是实现这一目标的关键。

二、常用材料及其特点

1. 优质钢材

H13钢:具有优良的耐热性和耐磨性,适用于高温环境下的注塑成型。

S7钢:韧性好,适合复杂形状的模具,能有效抵抗冲击和磨损。

2. 硬质合金

钨钢:硬度极高,耐磨性极佳,但成本较高,常用于高精度要求的模具。

3. 表面处理技术

氮化处理:通过表面渗氮,提高模具表面的硬度和耐磨性。

PVD涂层:物理气相沉积技术,能在模具表面形成一层超硬涂层,显著延长模具寿命。

三、材料选型的特殊建议

1. 根据具体应用选择材料

对于高温环境下工作的模具,应优先选用耐热性能优越的H13钢。

对于复杂形状或薄壁产品的模具,可以选择韧性较好的S7钢。

2. 考虑成本效益比

虽然硬质合金如钨钢具有极高的耐磨性,但其成本也相对较高。企业应根据实际需求权衡利弊,选择性价比最高的材料。

3. 采用先进的表面处理技术

利用氮化处理或PVD涂层等先进技术,可以在不增加太多成本的情况下,显著提升模具的表面性能,从而延长其使用寿命。

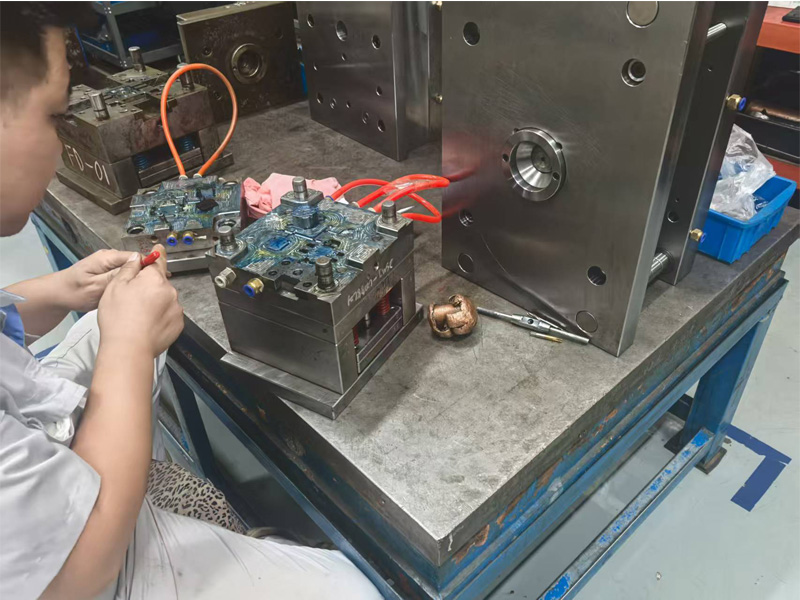

4. 定期维护与保养

即使选择了高质量的材料,定期的维护和保养也是保证模具长期稳定运行的必要条件。这包括清洁、润滑以及及时修复损伤部位。

高寿命注塑模具的成功不仅取决于初始的材料选择,还需要综合考虑后续的处理工艺和维护策略。通过合理选材并结合适当的表面处理技术,可以大大延长模具的使用寿命,降低生产成本,提高生产效率。希望以上关于高寿命注塑模具在材料选型上的建议能为您的项目带来帮助。

上一篇:

下一篇:

Contact Us