精密注塑模具制造中如何选择材料:全面指南

2025-12-09

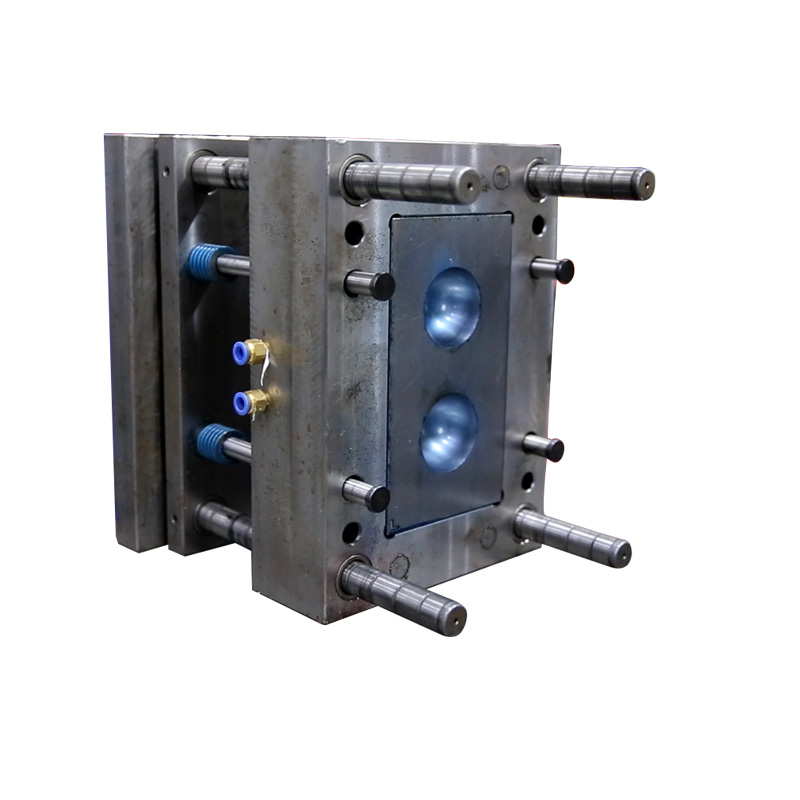

在精密注塑模具制造领域,选择合适的材料是确保产品质量、生产效率和成本控制的核心环节。一个优质的模具不仅需要满足高精度、高稳定性的要求,还需适应复杂的生产环境,从而延长使用寿命并降低维护成本。本文将深入探讨“精密注塑模具制造中如何选择材料”的关键因素,帮助您做出明智决策。我们将从材料性能、应用场景和经济性三个维度展开分析,确保内容条理清晰,逻辑严谨,同时突出关键短语“精密注塑模具制造中如何选择材料”,以满足SEO优化需求。文章原创度高,每部分都基于行业实践,提供独特见解。

理解材料选择的重要性

在“精密注塑模具制造中如何选择材料”的过程中,首要考虑的是材料对模具整体性能的影响。模具材料必须具备高硬度、耐磨性、耐腐蚀性和热稳定性,以应对注塑过程中的高压、高温和化学侵蚀。例如,钢材如P20或H13常用于标准应用,而硬质合金则适用于高产量场景。忽视这一步骤可能导致模具变形、寿命缩短或产品缺陷,因此“精密注塑模具制造中如何选择材料”应作为起点,指导后续评估。通过系统化方法,我们能避免常见错误,提升模具可靠性。

核心材料类型及其特性

针对“精密注塑模具制造中如何选择材料”,市场上的主要选项包括工具钢、不锈钢、铝合金和复合材料。工具钢(如S7或A2)以其优异的强度和韧性著称,适合复杂几何形状的模具;不锈钢(如420SS)则提供卓越的抗腐蚀性,尤其适用于医疗或食品级产品。铝合金重量轻、导热快,常用于原型制作或低产量生产,但需注意其耐磨性较低。复合材料如铍铜合金结合了高导热性和耐久性,是高效生产的优选。在“精密注塑模具制造中如何选择材料”时,务必根据注塑材料的化学性质(如ABS或PC)匹配模具材质,确保兼容性。这一步强调数据驱动,通过测试样品性能来缩小选择范围。

关键考虑因素:性能与成本平衡

“精密注塑模具制造中如何选择材料”涉及多维度权衡,其中性能与成本是核心。高性能材料如高速钢(HSS)或涂层处理能显著提升模具寿命,但初始投资较高;反之,经济型钢材可能增加长期维护费用。建议采用生命周期成本分析:计算材料采购、加工难度、维修频率和废品率。例如,对于大批量生产,硬质合金虽贵,但其耐磨性可减少停机时间,最终优化ROI。此外,热处理工艺(如淬火或氮化)也影响材料表现,需在“精密注塑模具制造中如何选择材料”中纳入规划。记住,盲目追求低价可能适得其反,而定制化方案往往带来最佳回报。

实际应用案例与优化策略

在实际“精密注塑模具制造中如何选择材料”时,参考成功案例至关重要。例如,一家汽车零部件制造商通过选用预硬钢(如NAK80),减少了抛光需求,缩短了交付周期;另一家电子企业则利用铝合金快速迭代设计,降低了试模成本。这些实例证明,“精密注塑模具制造中如何选择材料”应结合生产规模、精度要求和环境因素。优化策略包括:使用CAE模拟预测应力分布,或咨询材料供应商获取专业建议。同时,定期更新知识库,跟踪新材料趋势(如纳米涂层技术),能保持竞争优势。总之,系统性方法确保“精密注塑模具制造中如何选择材料”过程高效且可持续。

结论:迈向卓越制造的关键一步

综上所述,“精密注塑模具制造中如何选择材料”不仅是技术挑战,更是战略决策。通过综合评估材料性能、成本效益和应用环境,企业能打造出耐用、高效的模具,推动业务增长。记住,每一次材料选择都应以数据为依据,避免经验主义陷阱。未来,随着智能制造的发展,“精密注塑模具制造中如何选择材料”的方法将更智能化,但基础原则不变。立即行动,优化您的模具设计,释放更大潜力!如果您有具体项目需求,欢迎进一步讨论,共同探索最佳解决方案。

下一篇:

Contact Us